La componentistica italiana fa scuola nel mondo. Con oltre 300 aziende e un fatturato di 3,3 miliardi di euro nel 2021, non è soltanto uno dei settori più vitali della nostra meccanica, ma è anche un supporto indispensabile per comparti di primo piano come l’industria automobilistica e dei trasporti. Senza dimenticare, ovviamente, la meccanica agricola, che dai componentisti riceve cuscinetti, sedili, sospensioni, bulloneria varia e persino intere cabine. Senza un componente, per quanto piccolo, la catena produttiva si ferma – lo abbiamo imparato bene la scorsa primavera – e spesso l’innovazione in una macchina passa per l’innovazione di qualche suo componente particolarmente significativo.

Per l’importanza del settore in sé e in rapporto alla meccanica in generale, abbiamo deciso di dedicare un ciclo di interviste ad alcuni dei principali costruttori di componenti presenti nel nostro Paese. Per capirne il ruolo, la visione d’insieme, ma anche sapere quali siano le prospettive a breve e medio termine per il settore. Partiamo con un nome di primo piano come Adr, leader mondiale nel campo degli assali e delle sospensioni.

La Adr (nella foto grande di apertura, la sede) detiene la leadership mondiale nel settore degli assali, per i quali vanta una gamma estremamente estesa

Primato assoluto

Per ogni 100 assali agricoli venduti nel mondo, 65 sono marchiati Adr e fabbricati direttamente nello stabilimento storico di Uboldo (Va) o in uno dei nove impianti che il gruppo, ormai multinazionale a pieno titolo, ha sparso per il mondo: Gran Bretagna, Polonia, India, Australia, Cina, Brasile. Senza dimenticare la Francia e Colaert Essieux, che nel 1990 rappresentò la prima grande acquisizione del gruppo italiano.

Nonostante i 1.500 dipendenti, i poli produttivi distribuiti in almeno quattro continenti e gli innumerevoli brevetti detenuti, Adr resta una realtà a gestione famigliare, visto che al vertice troviamo ancora un membro della famiglia Radrizzani, che fondò l’azienda ormai 70 anni fa. Oggi la guida è passata a Flavio, affiancato dai tre figli e da tre nipoti, figli di Giancarlo, il fratello prematuramente scomparso 21 anni fa. È quindi in compagnia di Flavio Radrizzani, oltre che del direttore commerciale Roberto Airoldi, che affrontiamo questo viaggio in un’azienda totalmente italiana ma famosa nel mondo.

Dalla billetta a Teknoax

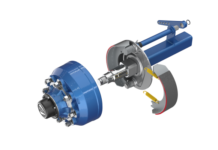

Siccome il mondo della componentistica non è così noto alla maggioranza dei lettori, cominciamo con una descrizione dei vostri prodotti. Che cosa fabbrica Adr? «Principalmente assali e sospensioni; due definizioni che, tuttavia, comprendono una serie di prodotti abbastanza ampia: mozzi, semiassi sterzanti e auto-sterzanti, freni. Per le sospensioni – continua Airoldi – si va da quelle meccaniche alle pneumatiche, fino alle più innovative sospensioni idrauliche. In parole povere ci occupiamo di tutto quel che sta sotto al pianale per un’elevata varietà di mezzi. Sempre, però, senza motore».

Ne avete a sufficienza, in ogni caso. «Direi di sì. Siamo, nel mondo, il gruppo con la più ampia gamma in questo settore. Si spazia dalle irroratrici da 300 kg di peso ai dumper da 40 tonnellate. In più ci sono le applicazioni speciali per la lavorazione del suolo e altro ancora. Nessuno ha una gamma come la nostra».

Il che vi rende i primi costruttori, giusto? «Esattamente. In ambito agricolo – interviene Radrizzani – siamo primi a livello mondiale. Abbiamo nove siti produttivi e sei società distributive controllate al 100%, con i nomi di Adr Polska, Adr Brasile eccetera. Assieme coprono oltre il 65% del mercato».

Come siete arrivati a una leadership così netta? «Ci sono stati alcuni passaggi fondamentali, intuizioni che ci hanno permesso di arrivare prima degli altri a determinati cambiamenti. Fino a una quindicina di anni fa, per esempio, gli assali di taglia media erano realizzati con billette in acciaio pieno. Quando le portate sono aumentate, è stato introdotto l’assale tubolare con Black Bull, composto da un tubo centrale su cui si saldavano i fuselli porta-cuscinetto. Le saldature, anche quelle fatte da robot, potevano tuttavia dare dei problemi di affidabilità e fu a quel punto che il nostro centro di ricerca progettò l’assale in corpo unico forgiato. In sostanza si parte da un unico tubo, si scaldano e martellano le estremità fino a raggiungere una dimensione vicina a quella dei cuscinetti, quindi si squadrano le sezioni e si torniscono per ricavare la sede in cui alloggiare il cuscinetto e il mozzo. In questo modo l’assale è composto da un unico pezzo di acciaio. Una soluzione che all’inizio fu giudicata con sufficienza dagli altri costruttori, ma che ha mostrato la sua validità nel corso degli anni».

Sta parlando di Teknoax? «Esattamente. È il nostro biglietto da visita, il prodotto che ci distingue sul mercato e che nessun altro fa. Ha richiesto investimenti importanti: le macchine per lo stampaggio dei tubi costano tre milioni di euro ciascuna, per dire, ma dovrebbero garantirci la leadership per i prossimi 20 anni. È l’obiettivo che ci eravamo prefissati avviando il progetto».

E i prossimi, di obiettivi? «Lavoriamo per produrre assali sempre più performanti e al tempo stesso agili, per superare con meno fatica rotatorie e incroci e gestire retromarce e manovre in spazi stretti, tipici dell’impiego moderno. Chi compra i prodotti su cui sono montati i nostri assali è generalmente una grossa azienda, che deve sfruttare le macchine al massimo e non può tenerle ferme. Anche per questo motivo stiamo lavorando ad alcuni modelli esenti da manutenzione, per tutta la vita. Nonché estremamente resistenti».

Concorrenza leale e non

Siete primi ma non siete soli. Come va con la concorrenza? «Dipende. Abbiamo concorrenti europei – il principale è tedesco – e anche nazionali. Con essi si compete sulla qualità, anche se purtroppo molto spesso chi decide che assale montare guarda soprattutto al prezzo, lasciandosi influenzare da differenze di poche decine di euro. A ogni modo, quella tra europei è una competizione sana, che ci spinge a migliorare e a cercare la massima precisione, come richiesto per esempio dal mercato tedesco. C’è però anche un’altra concorrenza, molto meno gradita perché non è leale».

Intende quella asiatica? «Intendo quella che copia i nostri prodotti e li rivende, talvolta fingendo che siano Adr. Ci è capitato di dover avvertire alcuni costruttori che pensavano di montare assali del nostro gruppo ma in realtà usavano prodotti copiati. Pensi che, una volta, ad Hannover ci copiarono anche la grafica del catalogo, con cui fecero lo stand».

È, in fondo, il problema di essere primi sul mercato. Come vi difendete? «Facendo brevetti su brevetti e rinnovando continuamente i prodotti, per quanto non sia poi così facile far valere i brevetti sui mercati mondiali. In più questi ultimi proteggono i prodotti nuovi, non quelli in vendita da decenni. Per fortuna abbiamo alcuni punti di forza che non si possono copiare, come la ricerca e sviluppo e il servizio post-vendita».

Ce ne parli. «La prima è il nostro fiore all’occhiello. Abbiamo due centri di ricerca, uno in Italia e uno in Francia, presso Colaert Essieux, con due squadre di ingegneri che fanno soltanto ricerca e hanno a disposizione un laboratorio per i test unico nel mondo, oltre a rimorchi speciali per i test sul campo. Tutti i nuovi progetti sono testati in ogni dettaglio prima di andare in produzione effettiva. Inoltre, grazie a questo laboratorio possiamo fare internamente le omologazioni Tüv, cosa che riduce notevolmente i tempi di messa sul mercato. Le stesse attrezzature – conclude Radrizzani – sono utilizzate anche per tenere sotto controllo i componenti acquistati da fornitori esterni e quelli prodotti internamente, in modo da assicurare una qualità costante nel tempo».

Per quanto riguarda il post-vendita? «Grazie alla nostra presenza in tutto il mondo – spiega il direttore commerciale Airoldi – offriamo un servizio che pochi riescono a dare. Abbiamo clienti che ci chiedono ricambi per assali vecchi di decenni che si trovano in Australia o Nuova Zelanda, ma ciò nonostante una soluzione la troviamo sempre. Ci sono nostri tecnici che sono costantemente in giro per le varie filiali europee e una rete di distributori che segue la ricambistica e le manutenzioni. Queste ultime, un tempo non le faceva nessuno ma oggi, con il costo delle macchine e i ritmi di impiego, fortunatamente stanno diventando comuni».

I ricambi sono importanti anche per un componentista? «Certamente, soprattutto con gli attuali tassi di impiego delle macchine. Anche per questo motivo abbiamo ideato il sistema dei kit, da noi chiamato Origin Kit Adr: ricambi chiusi in pellicola, già pronti e numerati, con tutto il necessario per fare la manutenzione».

In altre parole? «Non si ordina un pezzo di ricambio, ma il kit. Nel blister mettiamo tutto ciò che serve – faccio un esempio – per cambiare un cuscinetto, in modo che chi lo riceve non debba, il giorno dopo, ordinare una tenuta o un altro componente che si era dimenticato di richiedere con il primo ordine».

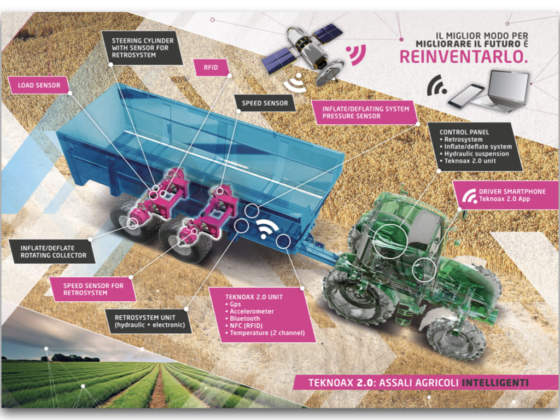

Avete anche un sistema elettronico sugli assali, ci pare. «Sì, mettiamo un Rfid (antenna in radiofrequenza, ndr) in una zona accessibile ma protetta. Avvicinando il cellulare – è Radrizzani che parla – appare sul telefono il listino ricambi di quel prodotto, con codice, disegno esploso, lista dei componenti necessari e link al distributore più vicino».

L’Italia e la componentistica

Allarghiamo il discorso: come vede la componentistica italiana? «Non male. In generale, il nostro Paese è uno dei principali produttori e forse, nel settore agricolo, è predominante a livello mondiale. Come nel nostro caso, anche il resto del comparto deve far fronte a una concorrenza poco corretta da parte di alcuni costruttori asiatici, ma tutto sommato il settore è in salute».

Merito dell’ingegno italiano? «Abbiamo sicuramente un buon know how. Con qualche problema di rispetto dei tempi di fornitura, forse, ma in fondo i principali costruttori mondiali sono ancora affezionati alla componentistica italiana, per ragioni di qualità e affidabilità».

Per la qualità non possiamo dimenticare i tedeschi. Ci sorpassano? «Ma no, tutto sommato siamo testa a testa. Certamente loro hanno un’enorme reputazione, devo dire meritata, per la qualità. Ma se negli ultimi 30 anni siamo diventati leader mondiali, qualche pregio l’abbiamo anche noi».

Per esempio? «Il successo nelle vendite – interviene Airoldi – è frutto di un insieme di fattori: qualità, prezzi competitivi, servizio post- vendita, relazioni personali, reattività in caso di necessità. Noi, in questo campo, siamo probabilmente migliori dei tedeschi».

E loro in cosa sono migliori? «Hanno una qualità indiscutibile. E un supporto politico di altro tipo».

A proposito di politica: cosa chiedete a quel mondo? «Ce ne sarebbe da chiedere. Diciamo che si potrebbe cominciare con una burocrazia più snella, la riduzione degli sprechi e una maggior attenzione agli investimenti. Per passare alla detassazione del lavoro: perché sentiamo sempre dire che un lavoratore italiano guadagna meno di uno francese o tedesco, ma se andassimo a vedere quanto costa quel lavoratore all’azienda, le cose cambierebbero: i lavoratori guadagnano meno, ma le imprese italiane non sono certamente quelle che spendono meno per singolo lavoratore».

Mercato e materie prime

Chiudiamo parlando un po’ di mercato. Le cose vanno bene, no? «Gli ultimi due anni sono stati eccezionali, senza dubbio (la risposta è di Radrizzani, ndr). Da febbraio notiamo una certa flessione nella domanda, anche per l’aumento dei prezzi delle materie prime. Tuttavia, dopo 24 mesi come quelli che abbiamo avuto, un rallentamento è fisiologico, soprattutto nel momento in cui si fatica a reperire alcuni materiali sul mercato».

A proposito di questo, è possibile ipotizzare un’inversione di tendenza rispetto alla globalizzazione degli ultimi anni? «In parte, sì: il Covid ha aperto gli occhi a molti, mondo della politica incluso. Ci si è resi conto che certi beni, vedi quelli agricoli, sono indispensabili e devono essere prodotti internamente. Alcune filiere sono già rientrate, ma per altre abbiamo perso sia le strutture sia le competenze. Pensiamo agli pneumatici, che un tempo erano fabbricati tutti in Europa: se volessimo tornare a produrli in questo continente dovremmo ricreare fabbriche e conoscenze che non abbiamo più».

Vale anche per voi? La ricerca di fornitori meno lontani, intendiamo. «Senz’altro: stiamo facendo scouting per trovare nuovi referenti per quei prodotti che in Europa non si fabbricano più. Per ogni referenza vogliamo avere diversi fornitori in diversi paesi, per evitare che si creino difficoltà».

Chiudiamo con una previsione a breve termine. «Diciamo che ci aspettano dai 12 ai 14 mesi di stallo, con cali compresi tra il 5 e il 10%. Calcolando che il settore è cresciuto oltre il 20% per due anni, è comprensibile. A inizio 2024, dovrebbe poi arrivare la ripresa».

CHI È FLAVIO RADRIZZANI

Flavio Radrizzani è presidente della Adr, azienda di famiglia in cui lavora da quando ancora non aveva ottenuto il diploma di perito industriale, datato 1969. Inizialmente impegnato nella produzione di quella che era ancora un’azienda artigianale, ha modo di accumulare un importante bagaglio di conoscenze tecniche e pratiche sulla realizzazione degli assali. Negli anni Settanta e Ottanta guida l’azienda assieme al fratello maggiore Giancarlo, prematuramente scomparso nel 2001. Assieme, Flavio e Giancarlo ampliano la produzione finalizzandola alla costruzione di sottocarri a uso agricolo e trasformano la società di famiglia prima in una spa operante a livello nazionale e poi in una multinazionale che fattura oltre 300 milioni di euro. Flavio, in particolare, lavora alla ricerca e sviluppo, depositando oltre dieci brevetti, alcuni dei quali destinati a rivoluzionare il settore.

Il gruppo conta oggi 1.500 dipendenti, nove siti produttivi e sei filiali controllate al 100%.