Se c’è qualcuno che non ha nulla da temere dal processo di elettrificazione che coinvolge ormai anche il settore primario, questa è la Mta di Codogno. Azienda famigliare in un panorama dominato dalle multinazionali, produce sistemi di protezione per impianti elettrici, sia a basso sia ad alto voltaggio, oltre a componenti elettronici per il settore automobilistico. Nonché, ovviamente, agricolo. Detta in parole povere, se siete su un trattore, molto probabilmente potete lavorare grazie alla MTA. Vale sicuramente se il trattore è Cnh, gruppo a cui la società lodigiana fornisce display e altri componenti, ma vale anche per Sdf, visto che, tra le altre cose, è fatto da Mta anche il bracciolo di comando di molte sue macchine. E poi ci sono gli Antonio Carraro, alcuni Agco e tanti altri. Fino ad arrivare al Monarch, il trattore elettrico autonomo di fabbricazione californiana: anche il suo cruscotto è firmato Mta.

Eccellenza italiana

Siamo a Codogno (Lo), nella sede produttiva di quella che è, a tutti gli effetti, una delle famose “eccellenze italiane”. Ed eccellenza, MTA lo è di certo, se pensiamo che oltre a essere rimasta l’unica realtà italiana del settore, è praticamente la sola azienda a conduzione famigliare a tener testa alle multinazionali. Per esempio, essendo titolare di una omologazione per la fabbricazione dei fusibili, un certificato che, nel mondo, posseggono soltanto in tre. Ma più dei documenti parla la storia, che racconta di come una ditta fondata da Antonio Falchetti nel 1954 sia arrivata, in meno di 70 anni, ad avere 1.700 dipendenti, dieci sedi più quattro uffici commerciali sparsi nel mondo e un fatturato che supera i 240 milioni di euro.

Dal momento che il settore della componentistica è, per i non addetti ai lavori, meno noto rispetto a quello delle macchine finite, lasciamo ad Antonio Falchetti, nipote nonché omonimo del fondatore e attuale direttore generale del gruppo, l’onere di raccontarci cosa produce la sua società. «L’attività è attualmente divisa in tre unità distinte: Elettrica, Elettronica ed Elettronica di potenza. Quest’ultima è nata lo scorso anno, grazie all’acquisizione dell’80% di Edn, un’azienda che produce caricatori per batterie montate su mezzi pesanti».

Dunque anche sui trattori? «Al momento parliamo di trasporto stradale. Ma, certamente, queste batterie sono adatte anche a impieghi agricoli, visto il voltaggio e le potenze in gioco».

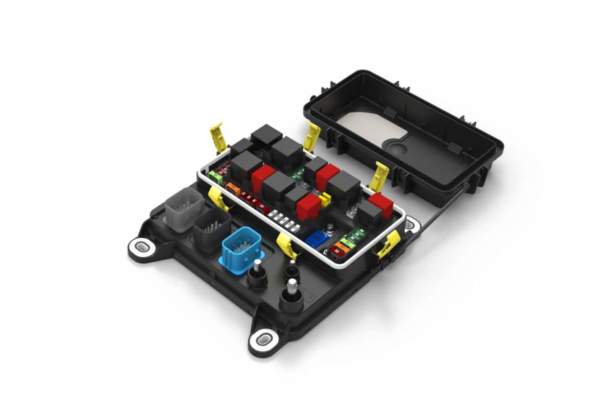

Per quanto riguarda le altre due unità? «La prima progetta e costruisce centraline per la distribuzione della potenza e la protezione del sistema elettrico. Siamo molto noti per i fusibili e le scatole porta-fusibili, per esempio. La business unit Elettronica è invece specializzata in interfaccia uomo-macchina e dunque produce quadri strumenti, display e centraline elettroniche».

Tutto ciò vale anche per l’agricoltura, esatto? «Certamente. Del resto, i componenti elettrici, in agricoltura e automotive, non sono così diversi».

E quelli elettronici? «Se parliamo di elettronica, le cose, in parte, cambiano. Per cominciare, quella presente su un trattore è molta più dell’elettronica di un autoveicolo. Inoltre, sono diverse le sollecitazioni: vibrazioni, polvere, luce solare. Di conseguenza i componenti elettronici per i trattori sono più robusti e sottoposti a test più severi per garantirne l’affidabilità».

Nelle campagne gira ancora, anche se sempre meno di frequente, il detto secondo cui meno elettronica c’è su un trattore, meno se ne può rompere. Ha un fondamento? «Forse in passato, nella prima era dell’elettronica in agricoltura. Oggi si sono raggiunti standard di qualità tali da non dover più “preoccupare”. D’altra parte l’elettronica sui mezzi agricoli è ormai imprescindibile, anche per ragioni di sicurezza stradale e per attenersi alle norme volte a ridurre l’inquinamento ambientale».

Ciò nonostante le condizioni di lavoro in agricoltura restano estreme. Quali sono i principali nemici del circuito elettronico? «Direi acqua ed escursioni termiche. Ed è vero che l’ambiente di lavoro è ostile, ma dopotutto c’è anche di peggio».

Per esempio? «Uno che può sorprendere: il motociclismo. Il cruscotto di una motocicletta è sottoposto a vibrazioni, polvere, luce diretta del sole, pioggia, temperature gelide o torride anche più di un mezzo agricolo».

Verso il futuro

Siete nati nel 1954. Invece a quando risale l’impegno in agricoltura? «Alla fine degli anni Ottanta, grazie a una commessa per Same».

Oggi Cnh è uno dei vostri maggiori clienti, è corretto? «Esattamente, ma non è il solo. Lavoriamo per diversi marchi, italiani e non».

Come è cambiato, in questi anni, il vostro lavoro nel settore agricolo? «Il peso dell’elettronica è aumentato costantemente. Basti guardare alla crescita del numero di display. Crescita che, peraltro, non è ancora conclusa».

Con tanti schermi non si rischia di fare confusione? «Quello se mai è un problema di layout e organizzazione della strumentazione a bordo».

A proposito di strumentazione e layout: cosa chiedono i clienti riguardo ai display? «Sostanzialmente, di replicare l’esperienza d’uso che hanno con tablet e cellulari, che dispongono di schermi ad altissima qualità. Chiedono più luminosità e contrasto, oltre che uniformità. Infine, da alcuni ci arrivano richieste di avere display sottili e free form».

Ridurre lo spessore è per l’appunto uno dei risultati cui è giunta la vostra ricerca. «Sì, con Agri Sic, che tra l’altro è stato premiato all’ultima Eima».

In cosa consiste? «In pratica si tratta di un sistema grazie al quale una sola unità di comando può gestire fino a quattro display. Invece di avere l’hardware all’interno di ogni monitor, abbiamo una sola unità e nella struttura del monitor ci sono soltanto lo schermo e i collegamenti. Ne deriva un evidente risparmio di materiale, ma anche la possibilità di fare monitor più sottili e soprattutto di scegliere cosa visualizzare su ciascuno di essi: tutto ciò che fa capo a quell’unità di comando può essere spostato da un display all’altro».

Quindi fate anche progetti vostri, non vi limitate a costruire componenti progettati dai trattoristi. «Esattamente. Ci sono aziende che ci affidano un componente da sviluppare, con un’idea di massima su dove collocare i vari comandi di un bracciolo, per esempio, e poi ci sono soluzioni pensate e realizzate interamente da noi e successivamente proposte al mercato. Come MTA Studio: un’ampia gamma di cruscotti – da 10 cm di diametro a 12 pollici di larghezza – dedicata a fabbricanti di macchine agricole di media dimensione. Il vantaggio rispetto a un cruscotto standard sta in un software molto semplice, di nostra scrittura, grazie al quale è possibile modificare molte delle icone presenti sul display. In altre parole, ogni costruttore può personalizzare il cruscotto in base alle esigenze del suo prodotto. Tra l’altro una soluzione di questo tipo è già pronta, per esempio, per ospitare le nuove icone legate alla trazione elettrica».

Parliamo appunto di alimentazione elettrica. Cresce come tutti dicono? «Cresce. Forse meno rapidamente di quanto qualcuno si aspettava, ma cresce».

E in agricoltura? «Presto o tardi, si svilupperà anche in quel settore».

Voi, con i vostri sistemi per alto voltaggio, siete già pronti. «Sì. Come ho detto, Edn può lavorare anche per il settore agricolo. Abbiamo già qualche richiesta in tal senso, ma per il momento si tratta di nicchie».

Successo crescente

Il fatto che l’elettrificazione sia il fenomeno del momento vi favorisce. «Diciamo che per aziende come la nostra, già presenti nei componenti elettrici ed elettronici di alta gamma, è un momento senza dubbio positivo, che ci permette di ottenere nuovi clienti».

Le buone prospettive di mercato riguardano anche l’agricoltura? «Credo di sì. Le componenti elettriche ed elettroniche dei trattori diventano sempre maggiori. Penso, per esempio, ai modelli più professionali, dedicati a contoterzisti e in genere a operatori che lo usano per moltissime ore, ammortizzando rapidamente l’investimento. Su macchine di questo segmento l’elettronica è destinata a svilupparsi ulteriormente».

La domanda non è insomma un problema. E l’offerta? Come avete vissuto la crisi delle materie prime dei mesi scorsi? «Non bene, come tutti. Si sperava che nel corso del 2022 la situazione potesse normalizzarsi, ma di fatto siamo ancora in alto mare, sebbene il problema si sia un po’ ridimensionato».

Cosa manca? «Un po’ di tutto, ma in particolare le componenti elettroniche, come i microchip. Teniamo presente che il nostro è un settore particolare. Siamo, per così dire, clienti difficili, che chiedono alte specifiche. Nel settore automobilistico, per esempio, si deve garantire la disponibilità di ricambi per 10 anni. Per questo motivo i grossi produttori di chip preferiscono vendere a mercati più semplici, come quello dei pc o dei cellulari. E in un momento in cui la produzione non basta per tutti, è facile capire chi resta senza».

Certamente. Ma da dove origina tutto ciò? «Il blocco è indubbiamente nel Far East, per una somma di motivi. Dapprima il Covid, che ha portato a vuotare i negozi di elettronica, esaurendo le scorte. Poi i problemi di logistica, con la carenza di container e navi. Infine, ci sono i trasporti su gomma: nei mesi difficili della pandemia molti autisti di camion stranieri sono tornati nei paesi d’origine e ora non tutti se la sentono di tornare indietro».

È anche un problema di braccia, insomma. Vale anche per voi? Faticate a trovare personale? «Soprattutto figure tecniche. Ingegneri, tecnici diplomati, ma in generale figure orientate alla risoluzione dei problemi. Sembra che a nessuno interessi più il problem solving».

La scuola vi aiuta? «Abbiamo accordi con alcuni istituti, ma si fatica comunque. I programmi non sono aggiornati e lo stesso vale per molti dei macchinari impiegati nei laboratori degli istituti tecnici. Tutto questo mentre ci sono Paesi in cui le scuole gestiscono vere e proprie aziende, per insegnare ai ragazzi a lavorare».

Questioni di concorrenza

Con questi Paesi, poi, vi dovete confrontare sui mercati. Come va con la concorrenza? «Per quanto ci riguarda è fatta essenzialmente dalle grandi multinazionali per l’elettronica e da colossi mondiali per il settore dei fusibili. Poi c’è chi fa imitazioni, anche su elementi in apparenza semplici come fusibili e scatole per fusibili. È un mercato complesso, dove si fanno grossi volumi con poco margine ed è richiesta un’altissima qualità. Occorre molta tecnologia per competere».

Anche per un fusibile? «È difficile immaginare quanta tecnologia si nasconda dietro a un fusibile: studi, materiali, progetti, test».

Dunque la componentistica italiana, ancora una volta, fa bella figura nel mondo. «Come Paese abbiamo una reputazione che tutti ci riconoscono. Non abbiamo nulla da invidiare a nessuno, né sulla qualità del prodotto né sulla tecnologia produttiva. Nell’elettronica siamo bravi a fare progettazione, sia hardware, sia software». Per un’azienda che è ancora legata a filo doppio con la famiglia del suo fondatore e che mantiene le sue radici saldamente in Pianura Padana, nonostante le tante filiali in giro per il mondo, è un gran bel vanto.

CHI È ANTONIO FALCHETTI

Ingegnere meccanico, nell’azienda di famiglia dal 1989, Antonio Falchetti ha occupato diverse posizioni, prima tecniche, poi commerciali e infine dirigenziali. Fu infatti nell’ufficio tecnico, proprio quando la Mta iniziò a lavorare su propri progetti e non soltanto su disegni dei clienti, gestendo la complessa fase di esternalizzazione delle competenze progettuali che caratterizzò gli anni Novanta. Assunte successivamente anche mansioni commerciali, curò varie aperture di filiali all’estero, generalmente al seguito di analoghe espansioni da parte dei principali committenti, come il gruppo Fiat.

Ingegnere meccanico, nell’azienda di famiglia dal 1989, Antonio Falchetti ha occupato diverse posizioni, prima tecniche, poi commerciali e infine dirigenziali. Fu infatti nell’ufficio tecnico, proprio quando la Mta iniziò a lavorare su propri progetti e non soltanto su disegni dei clienti, gestendo la complessa fase di esternalizzazione delle competenze progettuali che caratterizzò gli anni Novanta. Assunte successivamente anche mansioni commerciali, curò varie aperture di filiali all’estero, generalmente al seguito di analoghe espansioni da parte dei principali committenti, come il gruppo Fiat.

Attualmente è amministratore delegato della sede di Codogno, che negli ultimi 33 anni è passata da 170 a 600 dipendenti, nonché direttore generale del Gruppo, in cui operano anche altri sei membri della famiglia Falchetti.